粉体球形化

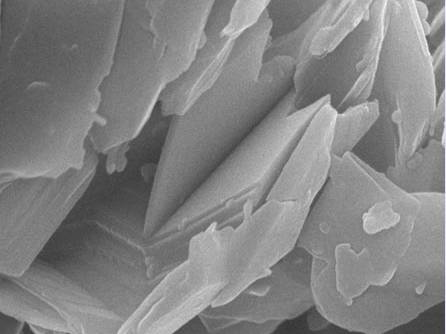

随着粉体应用的发展,对其性能要求越来越高,除要具有低的杂质含量、较细的粒径、严格的粒度的分布,还需具有一定的颗粒形貌。颗粒形貌对颗粒群的很多性状都有重要影响,如粉体的比表面积、流动性、填充性、化学活性、附着力等。

球形粉体,特别是高度分散的球形粉体,因其本身的球形结构使得其具有良好的流动性,加上其分散性,更大的比表面积以及其本身的物化性能,使得其在更多的应用领域中发挥作用。

球化技术介绍(以碳负极石墨为例)

碳材料是目前锂离子电池使用的主要负极材料,它的性能影响着锂离子电池的质量、成本和安全性。

决定负极材料性能好坏,除了原料、工艺配方,提供性能稳定、高效节能的碳石墨粉碎、球化、整形、分级等装备技术也是重要因素之一。

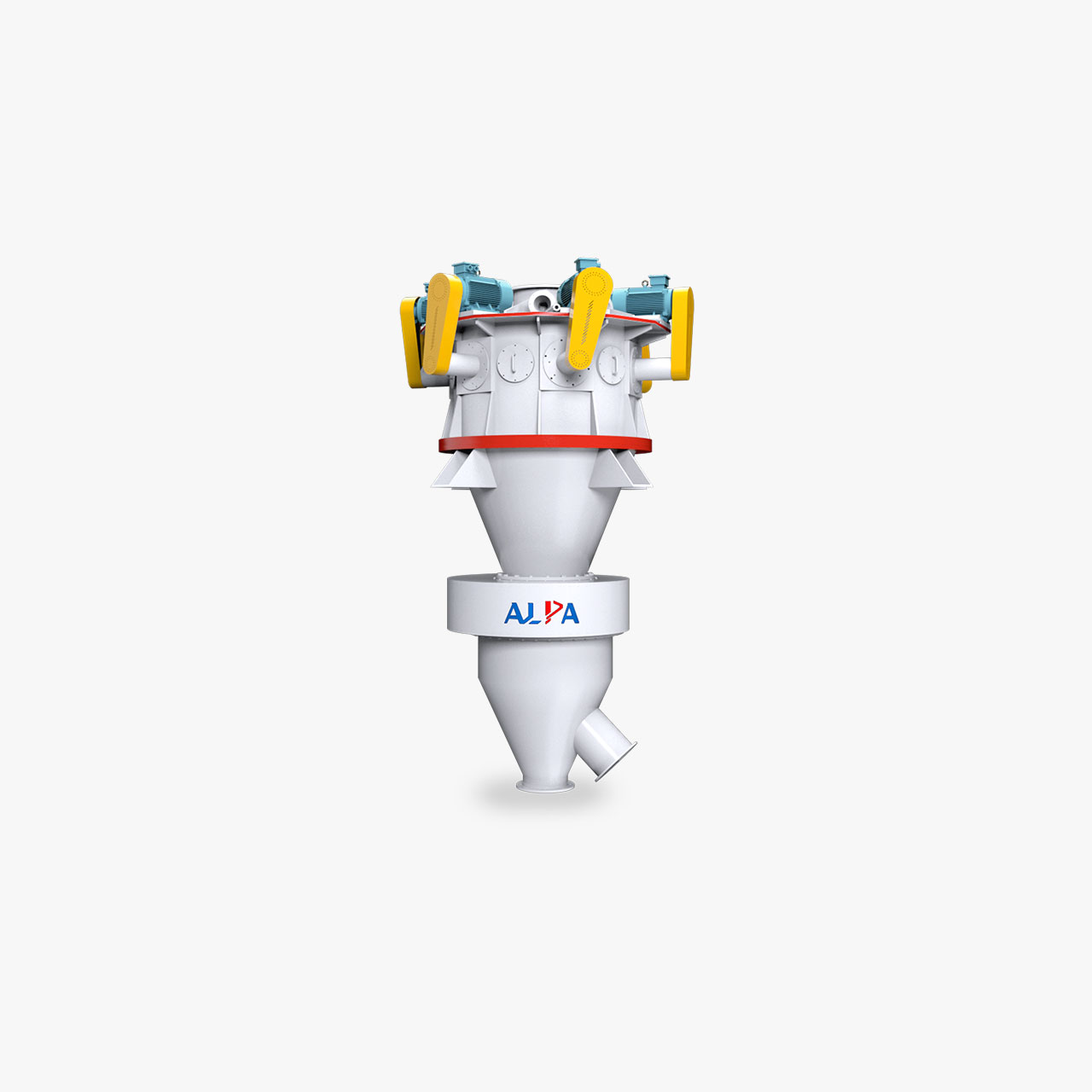

粉碎阶段

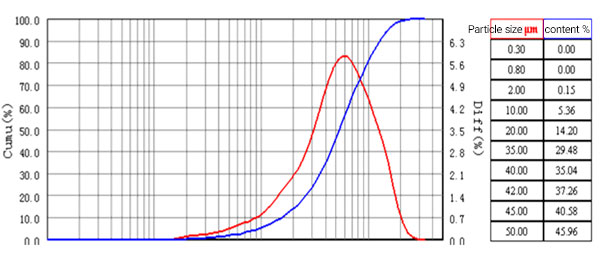

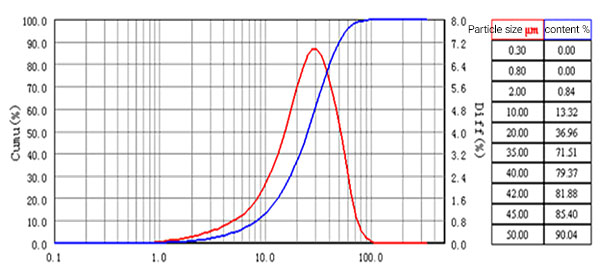

无论是人造石墨还是天然石墨,通过几组CSM710机组进行多次粉碎(各个厂家的命名方法不同)成为 D50:20μm左右的粉料。根据原料的不同,粉碎次数也不同:如大鳞片天然石墨一般经过4~6次粉碎,人造石墨一般经过1~3次粉碎即可。

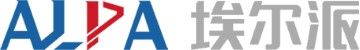

球化阶段

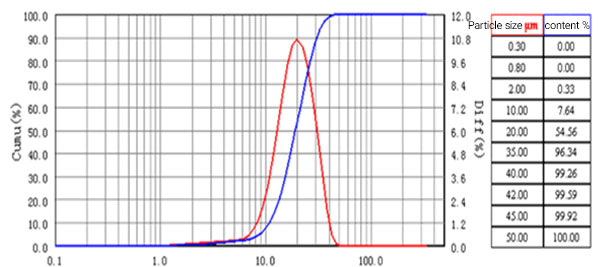

一般都倾向于CSM410+ 卧式高精度涡轮分级机组成的系统进行整形,分级机用于将整形产生的细粉及时抽走。根据原料的不同,整形次数也不同,天然石墨一般经过8~12次的整形,人造石墨一般经过2~4次整形。

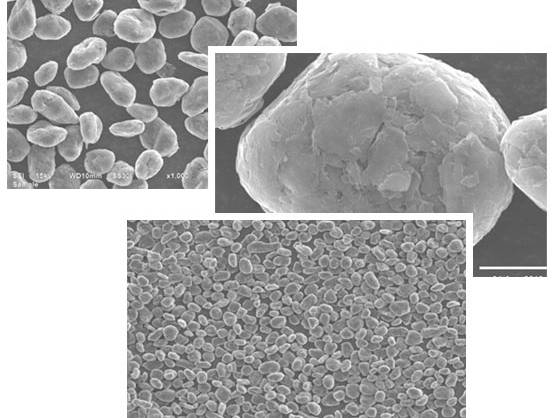

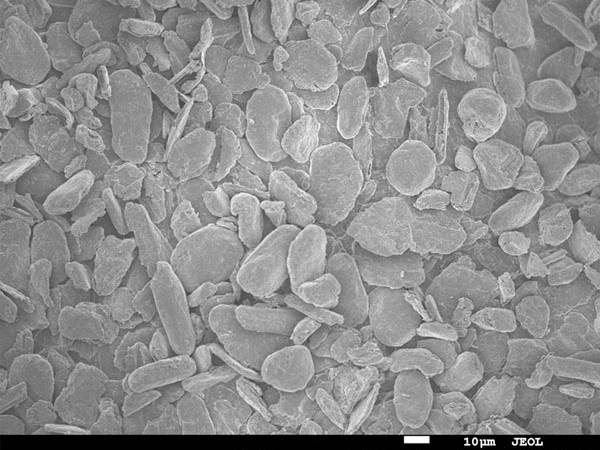

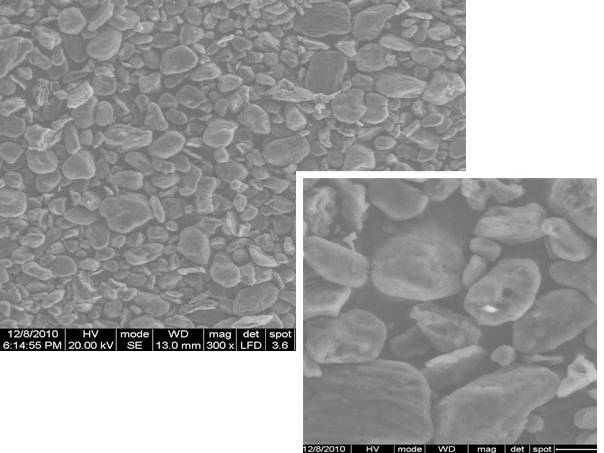

石墨球化技术各节点粉碎粒径对比

石墨碳原料

710型粉碎后

510型球化后

410型整形后

几种球形粉体的应用

由于球形粉体具有更优异的性能,因此在新科技、新技术、新产品中得到广泛的应用。

球形硅微粉的应用

当前,球形硅微粉在大规模集成电路封装上应用较多,并逐步应用于航空、航天、精细化工及特种陶瓷等高新技术领域中,是环氧树脂体系中的一种重要填料,可以减少至少30%环氧树脂消耗量,有着良好的市场前景。

球形硅微粉具有以下优点:

1)粉体表面流动性好,在集成电路封装中,可以提高粉体的填充量。这样热膨胀系数就越小,介电能力越好,生产出来的电子器件寿命长,性能更好;

2)球化后形成的塑封应力集中小,成品率高,缩短生产周期,降低产品在运输等过程中损坏的可能性;

3)球化后的颗粒表面形貌规则,在生产加工成品的过程中减小模具的磨损,降低了成本,延长模具的使用寿命。

高性能球形钛粉的应用

钛作为先进轻质高强度金属材料,广泛应用于航空航天、汽车工业、化工、生物医疗等领域。高性能球形钛粉具有球形度高、流动性好、松装密度高、氧含量低(<0.15%)和粒度细等特点,主要应用于先进粉末冶金技术、激光增材制造技术、热喷涂技术等领域。

球形金属粉末的应用

球形金属粉末是金属3D打印的核心原料,随着金属3D打印技术的飞速发展,球形金属粉末的市场将保持高增长态势,2016年3D打印金属粉的市场规模约为2.5亿美元。

球形氧化铝的应用

球形微粉有良好的压制成型和烧结特性,有利于制得高质量的陶瓷制品;

作为研磨抛光材料,球形氧化铝可以避免产生划痕;

在石油化学工业中,球形氧化铝粉体可通过调整粒级配置来调控形成催化剂载体颗粒的孔径及其分布;

作为催化剂直接使用的球形氧化铝可以减少磨损,提高催化剂的使用寿命,从而降低生产成本。