非金属矿与金属矿、燃料矿一起被称为材料工业的三大支柱。非金属矿的利用取决于对其进行深加工的程度,包括超细粉碎、超细分级、精细提纯和表面改性等,其中有效的超细粉碎是进行各项深加工的前提和保证。理想的超细粉体应具有的特点:粒子尽量小、无团聚、粒径分布范围窄、粒子尽量为球形、化学成分均一等。

由于非金属矿的种类繁多,根据其用途不同对粉碎产品的粒度分布、纯度等方面都提出各种不同的要求。超细粉碎技术的发展必须适应其特定的要求。一般来讲,对非金属矿的要求有以下几点:

- 细度

非金属矿产品的应用均要求一定的,如高岭土、重质碳酸钙作为造纸原料需要产品细度为-2μm占90 %,白度>90 %;高档油漆填料重质碳酸钙粉细度为1250目;硅酸锆作为陶瓷乳浊剂需要平均细度为0.5~1μm;硅灰石作为填料,也要求其细度<10μm等。

- 纯度

非金属矿产品的纯度要求也是其主要指标之一,这意味着在粉碎过程中不得污染,应保持原有的成分。如果是白色的矿物还要求有一定的白度,如造纸用锻烧高岭土、滑石粉的白度要求≥90 % , 造纸涂料、填料以及高档油漆填料用重质碳酸钙的白度要求>90%等。

- 粉体形状

有些非金属矿产品对其形状提出了严格的形状要求,以适应不同需要。如复合材料增强用的硅灰石,其超细粉体要求尽量保持它原始的针状结晶状态,使硅灰石产品成为天然的短纤维增强材料,其长径比要求>8~10。

超细粉体材料的应用领域占比:机械领域40.3%,热能领域34.6%,电磁领域12.9%,生物医学领域8.9%,光学领域2.4%,其他0.9%。

非金属矿超细粉碎方法

粉碎与单个材料的破坏不同,它是指对于集团的作用,即被粉碎的物料是粒度和形状不同的颗粒体的集团。

超细粉体的制备方法从制备的原理上分主要有两种: 一种是化学合成;一种是物理粉碎。化学合成是通过化学反应或物相转换,由离子、原子、分子经过晶核形成和晶体长大而制备得到粉体,由于生产工艺复杂、成本高,而产量却不高,所以应用受到限制。物理粉碎的原理是通过机械力的作用使物料粉碎。物理粉碎相对于化学合成方法来说,成本较低、工艺相对简单、产量大。

机械粉碎法优点:产量大、成本低和工艺简单等,且在粉碎过程中产生机械化学效应使粉体活性提高;缺点:产品的纯度、细度和形貌均不及化学法制备的超细粉体。该法适应于大批量工业生产,如矿产品深加工等。

非金属矿超细粉碎设备

目前制备超细粉体材料的主要方法为物理粉碎法。因此,超细粉碎设备主要是指以机械法生产超细粉为主的各种与粉碎相关的设备。常用的超细粉碎设备有气流粉碎机、机械冲击粉碎机、振动磨、搅拌磨、胶体磨以及球磨机等。

| 设备类型 | 给料粒度/mm | 产品细度 d97/μm | 粉碎原理 |

| 气流磨 | <2 | 3~45 | 冲击、碰撞 |

| 机械冲击磨 | <10 | 8~45 | 打击、冲击、剪切 |

| 旋磨机 | <30 | 10~45 | 冲击、碰撞、剪切、摩擦 |

| 振动磨 | <5 | 2~74 | 摩擦、碰撞、剪切 |

| 搅拌磨 | <1 | 2~45 | 摩擦、碰撞、剪切 |

| 转筒式球磨机 | <5 | 5~74 | 摩擦、冲击 |

| 行星式球磨机 | <5 | 5~74 | 摩擦、冲击 |

| 研磨剥片机 | <0.2 | 2~20 | 摩擦、碰撞、剪切 |

| 砂磨机 | <0.2 | 1~20 | 摩擦、碰撞、剪切 |

| 辊磨机 | <30 | 10~45 | 挤压、摩擦 |

| 高压均浆机 | <0.03 | 1~10 | 空穴效应、湍流、剪切 |

| 胶体磨 | <0.2 | 2~20 | 摩擦、剪切 |

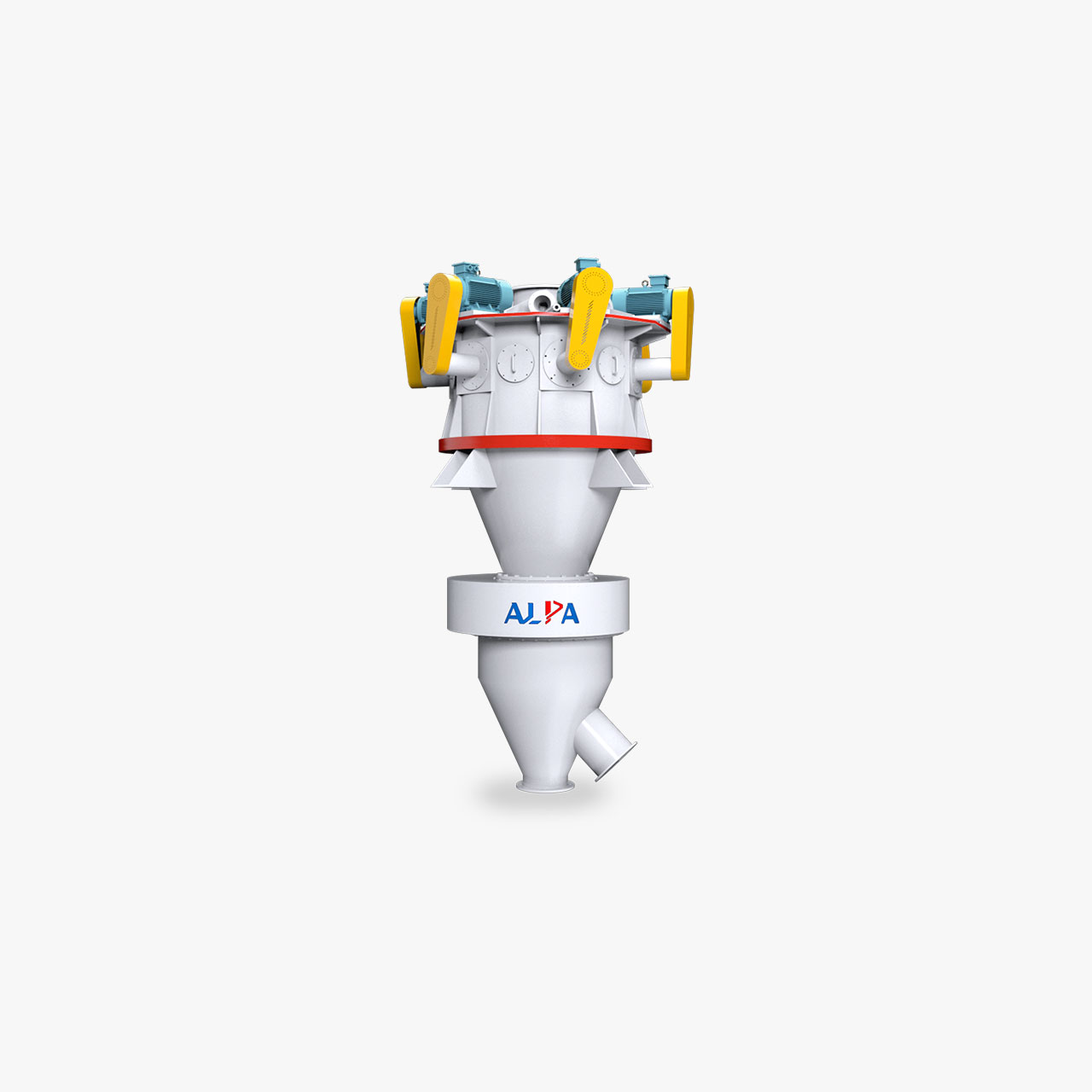

- 高速机械冲击式粉碎机

高速机械冲击式粉碎机是指利用围绕水平或垂直轴高速旋转的回转体(棒、锤、叶片等),对给料加以激烈的冲击,使其与固定体或颗粒之间冲击碰撞,从而使颗粒粉碎的一种超细粉碎设备。

优点:粉碎比大,细粉粒度可调节,结构简单,操作容易,配套设备少,安装紧凑,占地面积少,产能大,效率高。

缺点:高速运转使得不可避免地产生过热和部件磨损现象。

适用于方解石、大理石、白垩、滑石等中等硬度物料的超细粉生产。

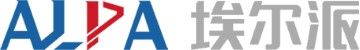

- 气流磨

气流磨又称喷射磨或能流磨,它利用高速气流(300-500m/s)或过热蒸气(300-400℃)的能量使颗粒相互产生冲击、碰撞和摩擦,从而导致固体物料粉碎。主要有:扁平式气流粉碎机、循环式气流粉碎机、对喷式气流粉碎机、耙式气流粉碎机、流化床式气流粉碎机等。

气流磨粉碎比一般为1~40,产品细度d一般可达3~10μm,产品受污染少,实现联合操作,可在无菌状态下操作,适合粉碎低熔点和热敏性材料及生物活动制品,生产过程连续,生产能力大,自控、自动化程度高。

缺点:气流磨是当前研究最多、机型最全、技术较为成熟的超细粉碎设备,也存在以下缺点:大型化、专业化生产高纯度、高细度产品少,造价高,能耗大,加工精度难以达到亚微米级产品,材质磨损较大等。气流磨广泛用于滑石、大理石、高岭土等中等硬度以下的非金属矿物、化工原料、保健食品、稀土等的超细粉碎加工。

- 振动磨

振动磨是以球或棒为介质的超微粉碎设备,所加工的产品细度可至几微米,广泛应用于建材、冶金、化工、陶瓷、玻璃、耐火材料和非金属矿等行业的超细粉体加工。

振动磨优点:结构紧凑、体积小、质量小、操作简单、维修方便、能耗低、产量高、产品粒度均匀,缺点:噪音大,大规格振动磨对弹簧、轴承等机器零件的技术要求高。

超细粉碎设备发展趋势

未来超细粉碎设备的主要发展趋势是:

( 1 )提高产品细度、降低设备粉碎极限;

( 2 )提高单机产量、降低单位产品能耗;

( 3 )降低磨耗;

( 4 )高稳定性和可靠性;

( 5 )产品细度和粒度分布的在线调控;

( 6 )高效精细和大型分级设备;

( 7 )特殊粒形和韧性物料的超细粉碎设备。

文章来源:中国粉体网