由于工业生产的广泛性,随着经济迅速发展,气流磨的发展迅猛。在粉体生产、应用和设备制造的科研开发过程中,不断有新设备、新产品在市场上出现,气流磨就是众多粉碎设备中的一员。

气流磨与其它粉碎机不同,它是在高速气流作用下,物料通过本身颗粒之间的撞击,气流对物料冲击剪切作用以及物料与其它部件的冲击、摩擦、剪切而使物料粉碎。因此,经气流粉碎后的物料平均粒度细,粒度分布较窄,颗粒表面光滑,颗粒形状规整,纯度高、活性大、分散性好;可粉碎低熔点和热敏性材料及生物活性制品(因为气流磨以压缩空气为动力,压缩气体在喷嘴处的绝热膨胀会使系统温度降低)。而且若采用N2、CO2 等气体时,可进行特殊场合下惰性气氛中的粉碎。

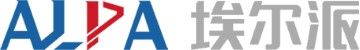

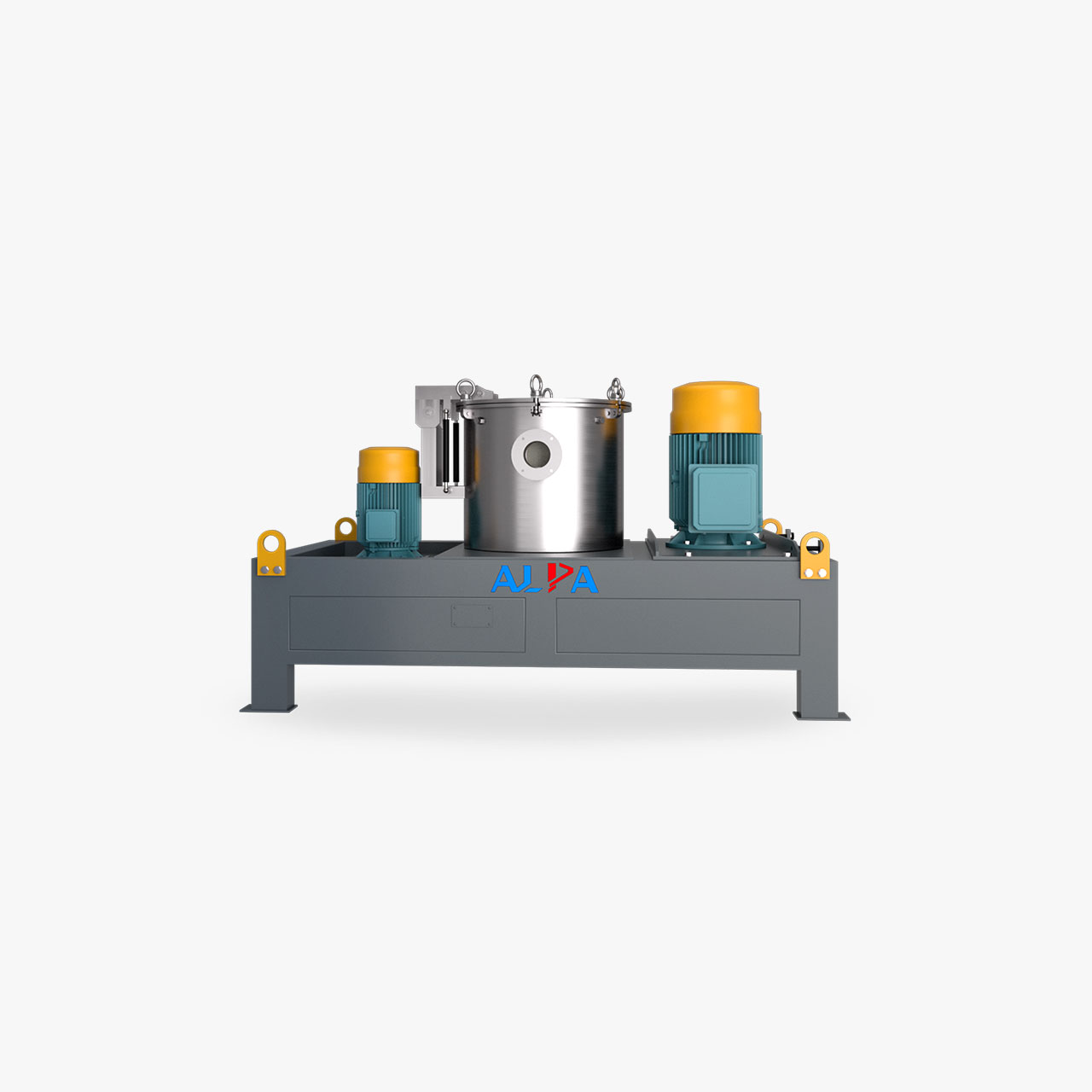

气流粉碎可在无菌状态下操作;生产过程连续,生产能力大,自控、自动化程度高。但是,机械冲击式粉碎机、振动磨、搅拌磨等粉碎设备的生产周期往往较长,从而使生产效率低;物料粉碎时会产生大量的热,致使热敏性物料变质;而且设备的磨损会污染产品。因此这些机械式粉碎机已不能完全满足人们对超细粉体物料越来越高的要求,气流粉碎设备在生产超细粉体方面有取代机械式粉碎机的趋势。气流磨自20世纪30 年代问世以来,经过许多研究者的努力,其结构不断更新,种类不断增多,先后出现了扁平式(或圆盘) 气流磨、循环式气流磨、对撞式气流磨、流化床气流磨、靶式气流磨、超音速气流磨等。

超细气流磨的种类很多,结构各不相同, 每种机型都有其优缺点。近年来,粉碎设备在以前的基础上有了较大改进,其结构不断完善,粉碎性能不断提高。为了满足信息技术、生物技术和新材料技术发展对粉体产品的粒度、纯度和粒度分布提出的更高要求,超细气流粉碎技术研究中应注重以下几个方面的发展:在现有的基础上,完善、优化超细气流粉碎设备,开发新型设备,并重视粉碎、分级系统的匹配设计;大型设备不多,在上述的超细气流磨中,相比较而言,流化床对撞式气流磨具有明显的优势,因此应加强理论研究,以指导粉碎设备的设计;由于气流磨最大的缺点是能量利用率低,所以应当寻求降低能耗、增加能量利用率的途径等。