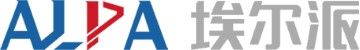

在气流粉碎机中,流化床气流超细粉碎机应用广泛。它虽然包括多喷嘴、流化床、水平分级和气体密封技术,但实现了多流场、床层流化和水平分级系统。因为它是基于材料自磨原理来粉碎物料,对产品污染较小,所以特别适用于不允许被金属等杂质污染的材料粉碎。陶瓷内衬气流粉碎机是在普通流化床气流粉碎机的基础上,通过在设备内壁增加陶瓷防磨材料,以达到原料不与设备的金属材质接触,最大限度杜绝了对原料的金属污染。

陶瓷内衬气流粉碎机主要有以下特点:

1.粉碎过程中主要是物料之间的相互碰撞,与粉碎区的内壁碰撞较少,故磨腔磨损小。对一些特殊防止金属污染的物料,内衬可选用刚玉陶瓷,产品不会受到污染。

2.采用变频调速,可以对产品的细度调节,达到各种材料所需的粒径分布范围,且生产岀的产品粒径分布范围窄。

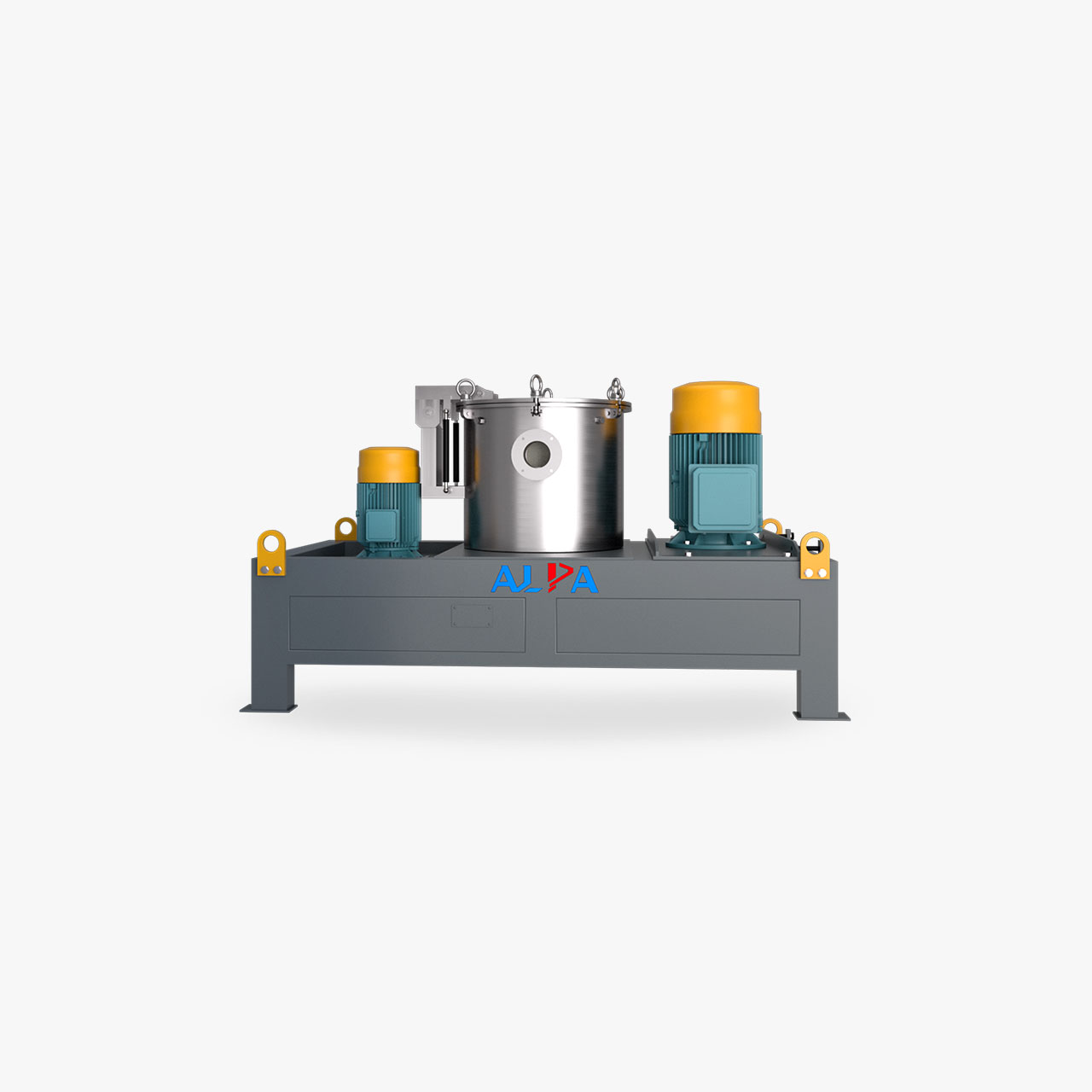

3.外壳均为不锈钢制成(经抛光处理后,精致大气),内部具有独立的陶瓷分级叶轮。

4.物料与物料之间相互冲击,利用率高,故产能高。

5.适用于莫氏硬度8级以下的干粉状脆性物料的超微粉碎。

6.该机结构简单、操作方便。

陶瓷内衬气流粉碎机机型为市场上少有的“真全陶瓷”设备,包括全机内衬、进料机构、粉碎喷嘴、出料机构、分级轮等均为一体成型的99%氧化铝陶瓷或部分采用氧化锆陶瓷制作,而非传统的涂层或马赛克陶瓷贴片。通过合理的加工及装配工艺使得所有的冲击部位和过流部位都能全面被陶瓷模块保护起来,使得高新材料在经过气流粉碎过后,不引入磁性或非磁性的金属污染,并且由于所用陶瓷模块硬度高、耐磨性优良,即便是硬度很高的物料也可以尽可能减少磨耗,减少异物的引入。满足纯度高的新材料以及原有非矿等行业在升级转型过程中的粉碎需求,既能够满足较大产能,又能够尽量减少污染,提高产品的附加值等。