覆铜板(Copper Clad Laminate,也可简称为CCL),是将玻璃纤维布或其它增强材料浸以树脂基体,一面或双面覆以铜箔并经热压而制成的一种电子基础材料。应用于通讯设备,消费电子、计算机、汽车电子、工控医疗、航空航天等多个领域。CCL用填充料的选择包括硅微粉、氢氧化铝、氢氧化镁、滑石粉、云母粉等材料。

硅微粉在耐热性、机械性能、电性能以及在树脂体系中的分散性都具有相对优势,可用于提高耐热性及耐湿热性、薄型化CCL的刚性、尺寸稳定性、钻孔定位精度与内壁平滑性、层间或绝缘层与铜箔间的粘接性,同时也可以降低热膨胀系数等。

覆铜板用硅微粉的种类

目前应用于集成电路覆铜板的硅微粉主要有结晶型硅微粉、熔融型(无定型)硅微粉、球形硅微粉、复合硅微粉、活性硅微粉等五个品种。

- 结晶型硅微粉

起步早,工艺成熟并且简单,价格相对比较便宜,对覆铜板的刚度、热稳定性和吸水率等各方面性能的改善都有很大的作用。

对树脂体系的影响不是最佳的,分散性和耐沉降性不如熔融球形型硅微粉、耐冲击性比不上熔融透明硅微粉,热膨胀系数很高,且硬度大,加工困难。

- 熔融型硅微粉

颜色白、纯度高,线膨胀系数小、应力低,被主要应用于大规模及超大规模的集成电路用塑封料、环氧浇注料和灌封料,尤其在高频覆铜板中的应用尤为突出。

熔融温度较高,对于企业生产能力要求较高,工艺复杂,生产成本较高,一般产品介电常数过高,影响信号传递速度。

- 球形硅微粉

流动性较好,在树脂中的填充率较高,做成板材后内应力低、尺寸稳定、热膨胀系数低,并且具有高的堆积密度和均匀的应力分布,因此可增加填料中的流动性和降低粘度。

价格很高,工艺过程复杂,目前在覆铜板行业未能大规模使用,少量用在集成电路载板、印制电路板等领域。

- 复合型硅微粉

耐温性好、耐酸碱腐蚀好、导热性差、高绝缘、低膨胀、化学性能稳定;硬度适中,易于加工,减小钻头在钻孔制程中的磨损,减小钻孔过程中的粉尘污染。

若是能在保证覆铜板性能的情况下,需再降低成本。

- 活性硅微粉

耐温性好、耐酸碱腐蚀好、导热性差、高绝缘、低膨胀、化学性能稳定、硬度大。

覆铜板厂家所采用的树脂体系不尽相同,硅微粉生产厂商很难做到同一种产品适用所有用户的树脂体系,且覆铜板厂由于使用习惯,更愿意自己添加改性剂。

超细化硅微粉生产工艺

随着电子产品日益轻薄短小化,覆铜板使用硅微粉填料也要求越来越超细化。化学合成法产量低、工艺复杂。物理粉碎法成本低、工艺简单、适用于大批量工业生产,粉碎法分为干法工艺和湿法工艺。

- 干法工艺

流程为投料→研磨→分级→收集→包装,工艺简单、生产成本较低,一般硅微粉生产企业选用该工艺。

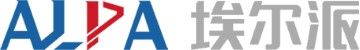

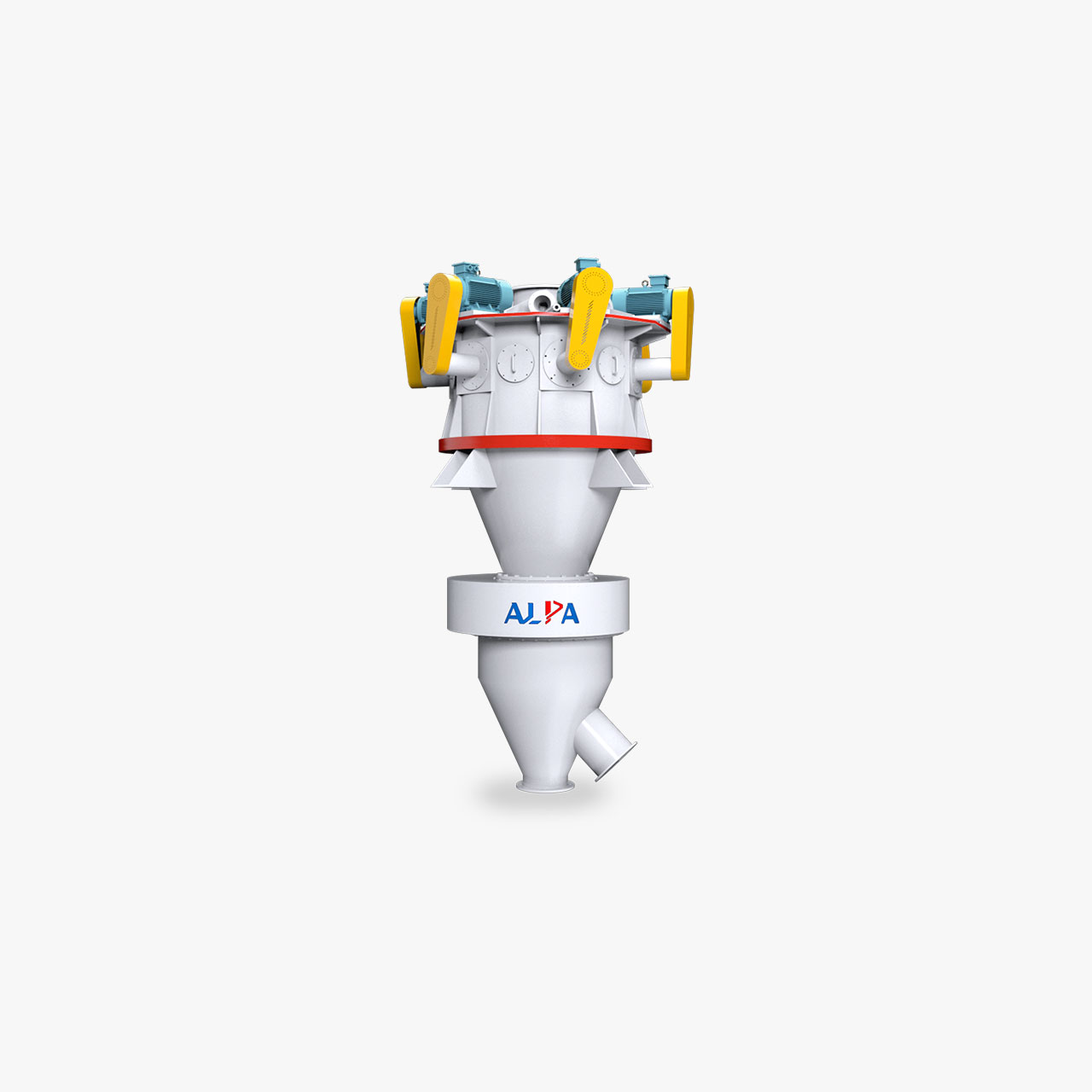

研磨和分级设备是关键。研磨设备主要会选用球磨机,球磨机能耗相对较低,产能大;而对于一些纯度要求比较高的产品,可以使用气流磨,因为气流磨不会引入磨介,但是气流磨能耗比较高,产能低。分级设备为一般气流分级机。

- 湿法工艺

流程为投料→研磨→干燥→解聚→分级→收集→包装,需要干燥和解聚工艺,流程复杂,生产成本较高,较少企业采用此工艺,对于cut点5微米以下超细化并且需要表面处理产品比较适合采用该工艺。

实际上,对于同一工艺而言,产品的粒度越细、cut点越低,能耗越高,产能越低,设备磨损越严重,生产成本增加越明显,成本也越高。

超细化硅微粉表面改性

超细化硅微粉的表面改性可以减小粒子之间的相互作用,有效防止粒子团聚,降低整个体系的粘度,增加体系的流动性;可以增强粒子与树脂基体的相容性,使填料粒子在胶水中能够均匀分散。

表面改性的关键在于:如何使改性剂在颗粒表面均匀分散,同时保证改性剂与颗粒表面发生化学键合条件。

干法改性工艺比较简单,生产成本比较低,但效果比较差。湿法工艺改性效果较好,但是工艺复杂,需要干燥和解聚工艺,生产成本较高。

对于常规覆铜板用硅微粉一般推荐干法改性。对于8μm cut和6μm cut综合成本和性能考量推荐干法工艺。对于5μm cut及以下的产品建议使用湿法工艺。对于更细的产品,已经有采用气相合成的方法进行表面改性。

随着覆铜板厂家对硅微粉的认识不断深入,对硅微粉的杂质也提出新的要求,这主要是因为硅微粉杂质对CCL的PP和基材的表观、绝缘性、耐热性等带来负面影响。硅微粉杂质,依据其是否具有磁性可以分为磁性杂质和非磁性杂质两大类。

杂质控制的关键:保证原料杂质足够少;防止生产过程中环境引人;防止设备和管道磨损;生产过程中除杂(使用磁选机除去磁性杂质,对于非磁性杂质很难去除)。

未来覆铜板用填料的趋势如下:

- 功能化:Low Dk,Low Df,高导热、阻燃等。

- 高填充:高填充意味着无机填料特性更好的发挥,包括低CTE、低介电、高导热等。

- 颗粒设计:界面和团聚问题要求表面处理技术不断进步;球形化产品是高端应用的选择。

- 粒度分布设计:因应薄型化而需要不断减小粒径,但又要防止分散困难。

- 杂质控制:超薄、高可靠、高导热基板期望填料的杂质含量尽可能低。