在半导体集成电路封装中,封装材料能够起到半导体芯片支撑、芯片保护、芯片散热、芯片绝缘和芯片与外电路、光路互连等作用。在电子封装材料中,填料占有较大的份额。而高纯超细石英粉作为填料应用于封装材料具有不可比拟的优势。

电子封装用石英粉要求

高纯超细

石英粉传统应用领域

| 应用领域 | 用途 |

| 化工 | 无定形二氧化硅微粉、硫酸塔的填充物、水玻璃原料、硅化合物原料等 |

| 冶金 | 硅铝合金、硅铁合金、金属硅等的原料或者添加剂、熔剂等 |

| 玻璃 | 玻璃制品、平板玻璃、光学玻璃、玻璃纤维等 |

| 建筑 | 人造大理石、混凝土、胶凝材料、水泥标准砂等 |

| 陶瓷及耐火材料 | 窑炉用的高硅砖、陶瓷坯料用料等 |

| 橡胶、塑料 | 填料,提高耐磨性 |

| 涂料 | 填料,提高耐候性 |

| 机械 | 铸造型砂的主要原料,喷砂、砂纸、纱布等 |

| 电子 | 高纯度金属硅、通讯用光纤等 |

高纯超细石英粉可以提高封装材料酸热性能、机械强度、介电性能及热导率;降低封装材料热膨胀系数、吸水率、成型收缩率及成本率。高纯超细石英粉广泛用于电子油墨、光导纤维、高级精密陶瓷的制造,光学器件及电子元件的精密研磨等,其中最主要的是电子封装领域。电子封装用石英粉必须是高纯、超细。一般要求SiO2的纯度在99.99%以上,Fe2O3小于5ppm,杂质的总量要求小于300ppm。

球形化

随着微电子工业的迅猛发展,大规模、超大规模集成电路对封装材料的填料要求也越来越高,不仅要求超细、高纯,而且要求放射性元素含量低,特别是对于颗粒形状提出了球形化要求。

高纯超细球形石英粉具备低摩擦系数、低杂质、低应力、低膨胀、高介电、高耐热、高耐湿、高填充等性能。

球的表面积最小,各向同性好,与树脂搅拌成膜均匀,树脂添加量小,并且流动性最好。石英粉填充率越高,塑封料的热膨胀系数就越小,导热系数也越低,就越接近单晶硅的热膨胀系数,由此生产的电子元器件的使用性能也越好。

球形粉制成的塑封料应力集中最小,强度最高当角形粉的塑封料应力集中为1时,球形粉的应力仅为0.6,因此,球形粉塑封料封装集成电路芯片时,成品率高,并且运输、安装、使用过程中不易产生机械损伤。

球形粉摩擦系数小,对模具的磨损小使模具的使用寿命长。可降低成本,提高经济效益。

高纯超细电子级球形石英粉的制备

- 专家表明,只要纯度能达到要求,以天然结晶石英为原料最好,成本低,工艺线路更简捷。石英原料有石英岩、脉石英、石英砂岩、粉石英、石英砂。

- 天然石英矿物中含有大量的包裹体和裂纹,利用超细粉碎技术可以大大降低裂纹和缺陷的数量,再结合提纯工艺可以更好的降低有害杂质的含量。

- 先进行热力破碎可以大大提高破碎效率、减少设备故障率、降低破碎成本。

- 对于磨介的要求是选用磨耗少、硬度高,直径大小为1~5mm之间。

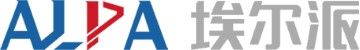

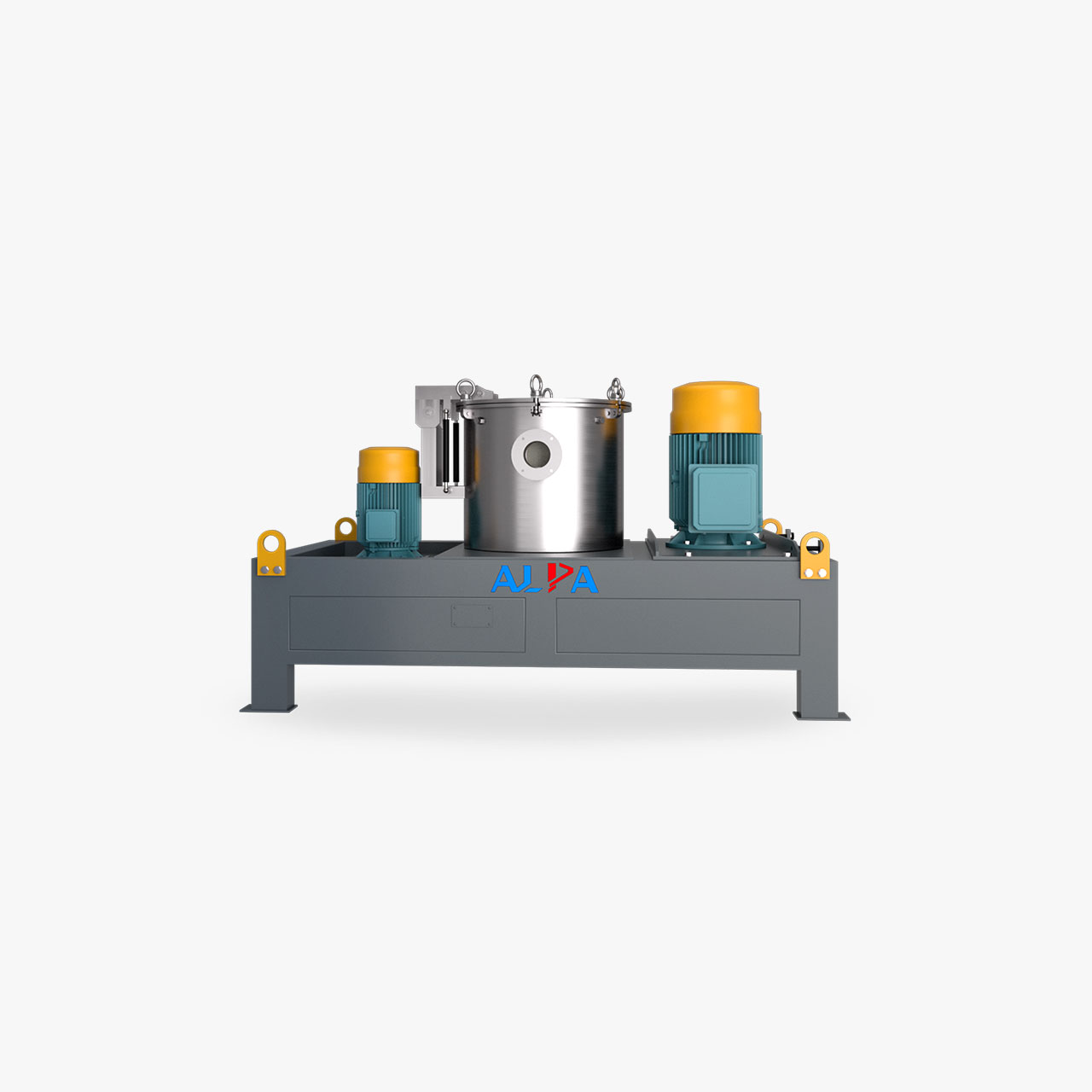

- 对于超细石英粉而言,常采用搅拌磨、振动磨、气流磨。

![]()

加工工艺

石英粉→磁选→浮选→超细粉磨→酸洗→脱酸清洗→压滤脱水→烘干→打散→成品

干法生产石英粉的优点很明显:综合生产成本低、产量高、工艺容易控制。但是粉尘太大、有粉碎极限,较难生产微米级石英粉。所以生产高纯超细球形石英粉粉体时,一般采用湿法工艺。

提纯工艺

- 物理提纯

水洗和分级脱泥、擦洗、磁选和浮选。但要想得到高纯石英粉,必须对石英粉进行化学提纯。

- 化学提纯

酸浸:原理是利用不溶于酸,而其杂质可以溶解于酸中,通过酸浸除去石英粉中的杂质,达到提纯的目的。常用的酸有盐酸、硫酸、硝酸、氢氟酸和草酸等。

球形化工艺

中国高纯超细球形石英粉研究进入中试阶段,先后经过三次调整:交流高频等离子体培融法、直流等离子体熔融法、由碳极形成的电弧法。技术关键是加热装置要求有稳定的温度场、易于调节的温度范围和不会对石英粉造成二次污染的清洁热源环境,目前没有产业化的生产系统报道。

其他常用二氧化硅高温熔融喷射法、气体火焰法、液相中控制正硅酸乙脂、四氧化硅的水解法。

随着电子工业的进一步发展,必将迎来电子封装技术的第四次发展浪潮——系统级封装,这将导致球形石英粉市场的异军突起。

随着科技的进步,尤其是微电子技术的发展,高纯超细电子级石英粉的需求量成倍增长,并且对其质量要求也越来越高。积极探求和推动石英选矿提纯技术的进步,实现精制石英、高纯和超高纯石英的低成本、大批量工业化生产,对于弥补天然水晶资源的不足,满足高科技用高纯超细石英粉需求具有重要的现实意义。

文章来源:中国粉体网