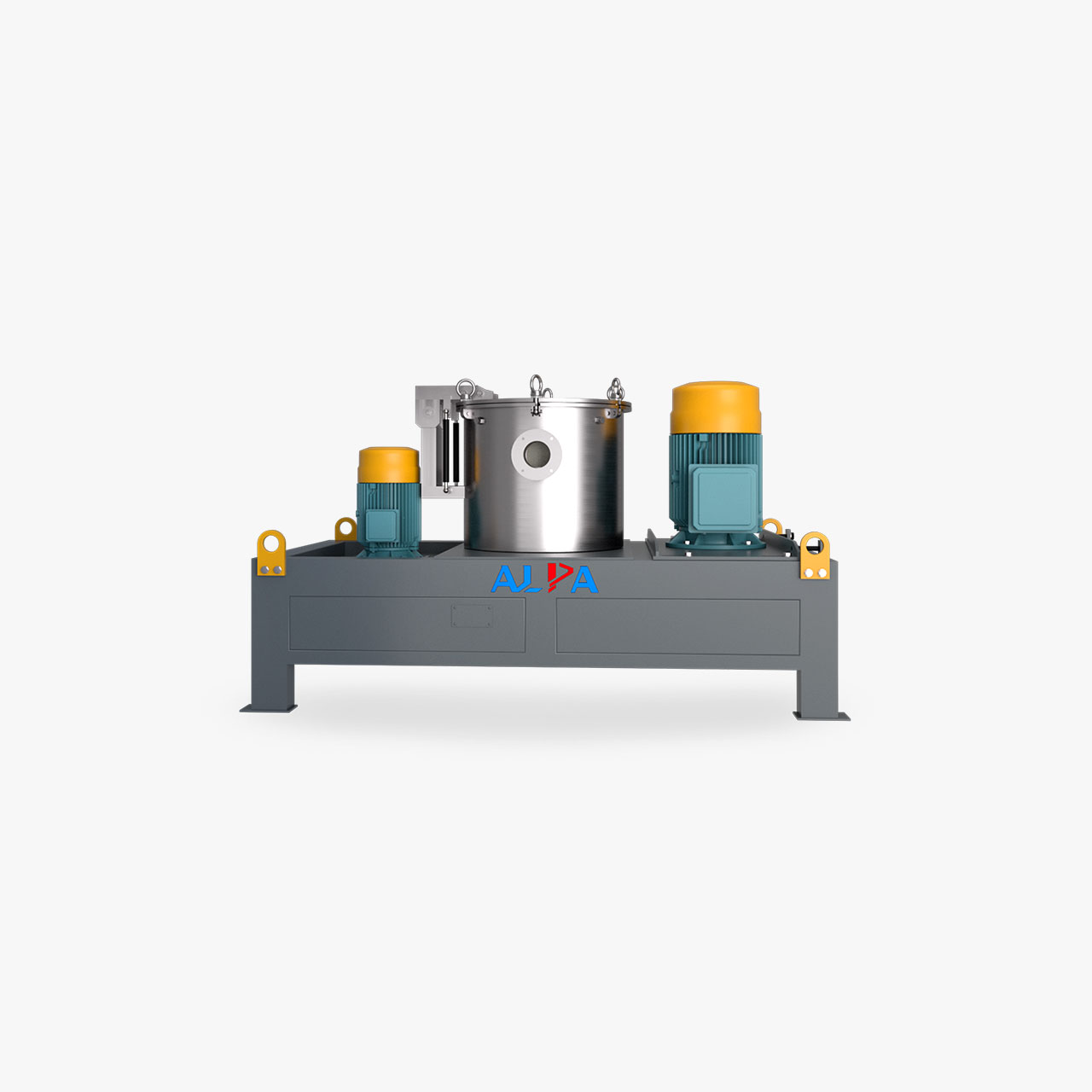

近年来,随着现代工业发展,超细超微粉碎技术得到越来越多的关注,特别是制药、化工行业原料的粉碎效果的好坏直接影响到接下来的工艺。气流粉碎机是当前超细超微粉碎设备中的佼佼者,特别是圆盘式(螺旋式)气流粉碎机更是因其结构简单易拆装,粉碎效果较好,得到很多制药、化工企业的青睐,已成为粉碎高纯度、低细度产品的典型设备。

气流粉碎机需要一套完整的流程系统,如何大限度的发挥其功能,减少损耗也是一个至关重要的问题。

气流粉碎机经过滤、干燥后的压缩空气带动物料相互摩擦碰撞,从而达到粉碎效果;在圆盘式气流粉碎机流程中,80%的电能消耗是在提供压缩空气的气源部分。充分利用压缩空气,其实就是大限度的节省电能。如何科学的调节气流粉碎机,使之在理想工况下运行以提高气流粉碎机的粉碎效率,这是许多用户厂家所关心的。

- 进料速度的调节

进料速度决定了物料在粉碎腔内相互碰撞粉碎的时间。进料速度慢,物料在粉碎腔内停留时间长,粒子循环次数多,粉碎程度较为充分,那么粉碎细度较小;但是太慢,则粉碎腔内粒子数量过少,导致相互碰撞次数较少,从而达不到所需效果。进料太快,则粉碎腔内积料过多,粉碎细度更是事倍功半。

实验证明,进料均匀、平稳可保证粉碎腔内旋流场稳定,调节进料速度使粉碎腔内的气固比达到理想状态,使物料粒子得到最大限度,有效的碰撞次数,从而增加粉碎机的使用率。

- 改变分级圈或分级轮转速

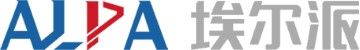

圆盘式气流粉碎机的分级圈为自带分级,调节起来并不像流化床(分级式)气流粉碎机那么方便简单,且不同的物料有不同性质,同样的工况不同的物料粉碎效果并不能达到一致,需大量的实验经验才能得到。

由于分级轮的转动,稳定了粉碎室内的内旋流场,使物料粉碎充分,且较粗的物料始终无法通过分级轮,只能返回粉碎腔继续粉碎。在高速气流的作用下达到较大的粉碎效率,流化床气流粉碎机也具有一定的优势。

- 粉碎喷嘴的合理设计

喷嘴的形状是减少能量在喷嘴处流失的关键,压缩空气经不同形状的喷嘴会产生不同速度的气流。喷嘴设计、加工不当会直接导致粉碎气流速度不能提高或喷嘴磨损较为严重,发生磨损后的喷嘴使气流发生偏斜,导致一部分气流做功无效从而影响粉碎效率。

- 其他因素

另外,还有其他一些因素也不可小觑,例如:需要粉碎的物料硬度过硬,对粉碎机的粉碎腔磨损较为严重,这时候我们就需要更换超硬度的内衬,比如陶瓷刚玉,从而大大减小物料对粉碎腔的磨损,且提高收料的纯度。

另外在制药、化工行业常常会接触到吸潮、静电等容易粘壁的物料,物料附着在粉碎腔、出料口、收料器里,影响整个流程的进度。那么需要在粉碎腔更换特制的防粘内衬,在收料器里喷涂或内衬防粘的涂层和衬里;尽可能的减少管道长度、物料的接触面积,提高物料的收集率。对待含静电的物料还需要有效的除静电设备。

经过用心调节、维护,挖掘气流粉碎机的潜力,在保证粒度指标的情况下较大效率的使用机器,对于节省能源、降低成本有着较大的意义。